6月28日,随着深圳至中山跨江通道钢箱梁制造(G03标)点火开工仪式成功举行,武船双柳装备制造基地四联跨车间正式投入使用。作为深中通道项目重点目标工程,该项目要求结合工程建设领域BIM 技术的推广,全面实现数字化、自动化、信息化,管理全过程实现软件化、可视化和权限化管控,以港珠澳大桥项目建成的板单元生产线工艺装备为基础,新增部分先进智能化工艺设备,提升信息化和自动化“两化”融合水平,并在桥区现有厂房内建设智能化钢板库和智能预处理流水线,形成从钢材预处理到板单元的智能化加工制造车间。华工赛百作为桥梁钢智能制造整体解决方案服务商,承接了包含深中通道“四线一系统”中的板材智能下料切割生产线、板单元智能焊接生产线和桥梁钢结构工程智能制造信息平台。

钢箱梁制造(G03标)点火开工仪式现场

钢箱梁制造(G03标)点火开工仪式现场

无畏困难,完成任务

2020年一场疫情席卷而来,武汉华工赛百的项目实施工程师无畏困难、坚守岗位,顺利完成了桥梁钢结构工程智能制造信息平台:桥梁工程经营信息决策系统(ERP)、桥梁工程数字全模型管理系统(PDM)、桥梁工程制造集成智能化系统(MES)三大子系统的实施部署,保障了深圳至中山跨江通道钢箱梁制造(G03标)点火开工。

项目实施工程师系统部署

供应链管理系统培训

供应链管理系统培训

资产管理培训

资产管理培训

人员档案管理系统培训

人员档案管理系统培训

U肋组装机器人进行深中通道板单元组装

U肋组装机器人进行深中通道板单元组装

焊接机器人进行深中通道板单元焊接

焊接机器人进行深中通道板单元焊接

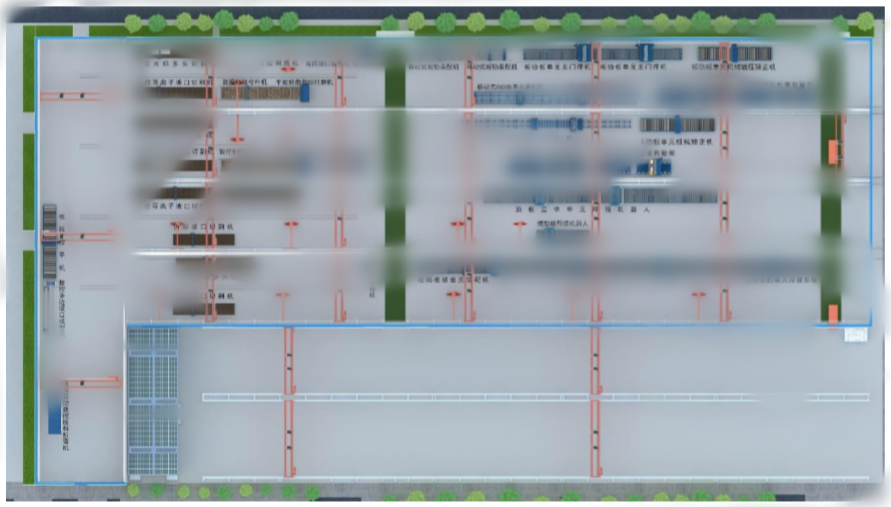

武船双柳装备制造基地四联跨车间整体规划

本次项目以“数字化、网络化、智能化、绿色化、服务化”为理念,总体规划、科学设计,积极引入技术成熟、先进的桥梁制造工艺装备,加速信息技术与制造技术融合,创造行业内领先的桥梁钢结构智能制造示范企业。该项目包含深中通道“四线一系统”中的板材智能下料切割生产线、板单元智能焊接生产线和桥梁钢结构工程智能制造信息平台,涵盖桥梁工程经营信息决策系统(ERP)、桥梁工程数字全模型管理系统(PDM)、桥梁工程物料优化及管控系统(LES)、桥梁工程制造集成智能化系统(MES)四大子系统,并全面对接业主 BIM 信息化管理平台。

桥梁板单元数字化生产线设备布置图

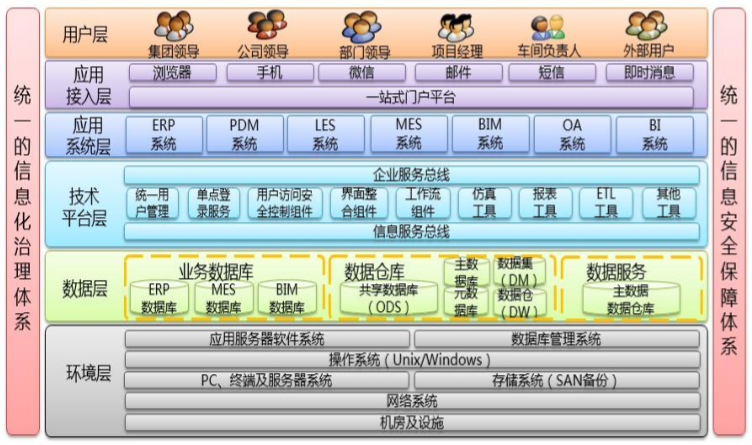

通过科学整合各个业务系统于统一平台,可以快速集中各个业务系统的优势,充分利用公司已有或将建的信息资源和信息系统,满足不断变化管控模式、流程环境下,结合业务需求,通过系统集成构建企业 门户管理平台,采用基于 ESB 的企业应用集成框架,构建 SOA 的体系架构,实现公司多个应用之间的高效集成,整合业务流程,实现对企业信息资源的集中统一管理,提升信息化应用能力。

系统总体架构图

为客户带来的价值

双柳基地桥梁板单元生产线智能化能力提升建设项目建设完成后,通过整合、新增工艺装备以及钢箱梁桥梁工程智能制造信息服务平台的应用,可提升产品加工工艺,减少人工开制坡口、火攻矫正旁弯等环节,同时对焊接过程进行实时监控,提升产品质量,并将提升车间信息化和自动化“两化”融合水平。

(1)提升生产效率

通过优化钢板库,可减少人工翻找、整理钢板时间,提升板材入库、出库效率;通过制造集成智能化管理系统对生产计划进行管理,能灵活应对插单、变更等情况,保证生产计划合理高效运行,可提升计划排产效率;通过分析优化加工、焊接设备配置,提高了单台设备的利用率及生产线的生产效率;通过信息化平台的建设,管理全过程实现软件化、可视化和权限化管控,提升管理效率;

(2)节约人工成本

通过新增坡口切割机、板肋矫直机、焊接专机等工艺装备,优化生产工艺,减少下料人工开制坡口、板肋火攻矫正、横肋板单元等人工装焊环节,优化车间人员配置,节约人工成本;

(3)提高智能化水平

通过建设智能化板材库,对板材及零部件进行仓储及物流管理;通过对车间设备组网,实现对板单元预处理、下料、装焊等生产计划、调度、数据等信息的管理;通过三维设计软件、套料软件、对工艺设计、产品数据等进行管理;通过对物资、资金、信息等资源进行管理;最终通过各系统的融合,完善数字全模型工艺设计信息等数据,使其能与业主方BIM对接,实现人机一体化智能生产车间的目标。