船舶行业是典型的离散型生产,具有以下特点:船舶建造周期长、工艺流程复杂、单件小批量生产、物料尺寸差异大、中间产品非标件数量多等特点。

因此船舶行业车间物流管理是一个复杂的系统工程,华工依据行业积累及自研HG-LES产品,对船舶行业物流管理有深刻认识,对物流管理的关键因素和核心业务内容,有深入分析和针对性解决方案,详细说明如下

一、物料多样性与解决方案

1、物料多样式与复杂性

(1)种类繁多

船厂物流涉及的物料种类极为丰富,包括各种规格的钢材、型材、管材等金属材料,以及焊接材料、涂料、密封件等众多辅助材料。不同类型的船舶制造所需的物料差异较大,从大型邮轮到小型渔船,其物料需求各不相同。

(2)规格复杂

钢材作为船厂的主要物料之一,其规格多样,从薄板到厚板,从窄幅到宽幅,不同的船舶部位和结构需要不同规格的钢材。此外,型材和管材的规格也各不相同,包括各种形状和尺寸的角钢、槽钢、工字钢以及不同直径和壁厚的钢管等。

这种复杂的规格要求使得物料的采购、存储和配送都面临较大的挑战。在存储方面,需要合理规划仓库空间,以适应不同规格物料的存放需求。在配送环节,要确保准确无误地将特定规格的物料送达相应的生产工位。

2、应对物料多样式与复杂性解决方案

(1)应建立完善的物料编码体系

为每种物料分配唯一的编码,包括规格、材质、用途等信息,便于快速准确地识别和管理物料。同时,利用信息化系统对物料编码进行管理,实现物料信息的实时查询和跟踪。例如,对于不同规格的钢材,可以采用特定的编码规则,如“材质+厚度+宽度+长度”的组合编码,使得在物流管理过程中能够快速区分不同的钢材品种。

(2)优化仓库布局和存储方式

a)根据物料的种类、规格和使用频率,合理规划仓库布局,划分不同的存储区域。对于常用物料,可以设置靠近生产区域的快速存取区;对于不常用物料,可以存放在较远的区域。b)采用合适的存储方式,如货架存储、托盘存储等,提高仓库空间利用率。对于特殊规格的物料,可以定制专门的存储设备,确保物料的安全存储和方便取用。

二、物流流程的阶段性与解决方案

1、物料多样式与复杂性

(1)下料阶段

在船舶制造的初始阶段,下料是关键环节之一。这一阶段需要将大量的钢材按照设计要求进行切割和加工,形成各种形状的零部件。物流主要涉及钢材的供应、搬运和存储,以及切割后的零部件的暂存和转运。

(2)小组焊接阶段

小组焊接是将下料后的零部件进行初步组装和焊接的过程。在这个阶段,物流主要包括零部件的搬运、配送和存储,以及焊接材料的供应。由于焊接工作的特殊性,需要确保焊接材料的质量和供应及时性,以保证焊接质量。

同时,小组焊接后的组件需要进行合理的存储和管理,以便在后续的分段焊接装配阶段能够顺利进行。这就要求物流管理能够实现对组件的跟踪和定位,确保其在需要时能够及时找到。

(3)分段焊接装配阶段

分段焊接装配是将多个小组焊接后的组件进行进一步组装和焊接,形成大型的船体分段。这一阶段的物流工作更加复杂,涉及到大型分段的搬运、存储和转运。由于船体分段体积庞大、重量较重,需要使用专业的起重设备和运输工具。

此外,在分段焊接装配过程中,还可能需要对一些特殊部位进行现场加工和装配,这就需要物流管理能够及时提供所需的物料和工具。

2、应对解决方案

(1)制定详细的物流计划

根据船舶制造的不同阶段,制定相应的物流计划。明确每个阶段的物料需求、供应时间、运输方式和存储位置等,确保物流活动与生产进度紧密配合。

例如,在下料阶段,提前安排钢材的采购和运输,确保下料工作能够按时进行。在小组焊接和分段焊接装配阶段,根据生产进度合理安排零部件和组件的齐套与配送,避免物料积压或短缺。

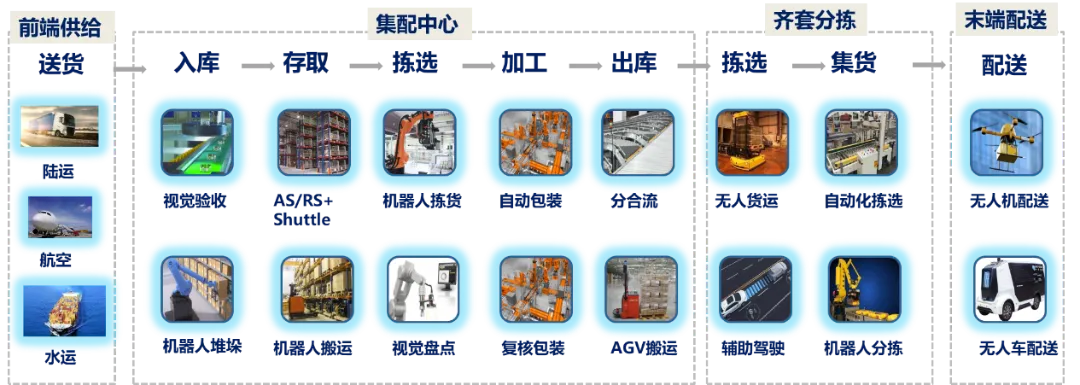

(2)采用先进的物流技术和设备

在物流过程中,引入先进的物流技术和设备,提高物流效率和准确性。例如,使用自动化仓储系统、智能搬运设备、无线射频识别(RFID)技术等,实现物料的自动存储、搬运和跟踪。

对于大型船体分段的搬运,可以采用专用的起重设备和运输工具,确保分段的安全运输和准确安装。同时,利用信息化系统对物流设备进行管理和调度,提高设备的利用率。

(3)建立物流信息管理系统

搭建物流信息管理平台,实现物流信息的实时采集、传输和共享。通过信息化系统,生产部门、物流部门和供应商可以及时了解物料的库存情况、运输状态和生产进度等信息,便于协同工作。

物流信息管理系统可以包括物料管理、库存管理、拉动管理、分拣管理、配盘管理、运输管理、跟踪管理等功能模块,为物流管理提供全面的支持。同时,要确保信息系统的稳定性和安全性,防止数据丢失和泄露。

三、物流的大规模性与高成本性及解决方案

1、物流的大规模性与高成本性

(1)大规模物流需求

船舶制造通常是大规模的工程项目,需要大量的物料投入。一艘大型船舶的建造可能需要数千吨甚至上万吨的钢材,以及大量的其他材料和设备。这种大规模的物料需求对物流的运输、存储和管理都提出了很高的要求。

(2)高成本投入

由于船舶制造的物料量大、物流流程复杂,物流成本在整个船舶制造成本中占据较大比例。物流成本包括运输费用、仓储费用、搬运设备费用以及管理费用等。此外,由于船舶制造周期较长,物料的存储时间也相对较长,这进一步增加了物流成本。

为了降低物流成本,船厂需要优化物流流程,提高物流效率,合理控制库存水平,以及选择合适的运输方式和供应商。

2、应对解决方案

(1)优化运输方式和路线

根据物料的特点和运输距离,选择合适的运输方式,如海运、陆运、内河运输等。合理规划运输路线,减少运输时间和成本。

对于大批量的物料,可以采用集中运输的方式,提高运输效率。同时,与运输公司建立长期合作关系,争取优惠的运输价格。

(2)控制库存水平

建立科学的库存管理模型,根据生产需求和供应周期,合理确定库存水平。避免过高的库存占用大量资金,同时也要防止库存过低导致生产中断。

采用先进的库存控制方法,对不同类型的物料进行分类管理,优化库存结构。同时,加强库存盘点和监控,及时处理呆滞物料,降低库存成本。

(3)提高物流效率

通过优化物流流程、采用先进的物流技术和设备、加强员工培训等措施,提高物流效率,降低物流成本。例如,减少物料搬运次数、缩短运输距离、提高装卸效率等。

建立物流绩效评估体系,对物流活动的各个环节进行量化评估,及时发现问题并采取改进措施。同时,要激励员工积极参与物流管理,提高工作效率和质量。

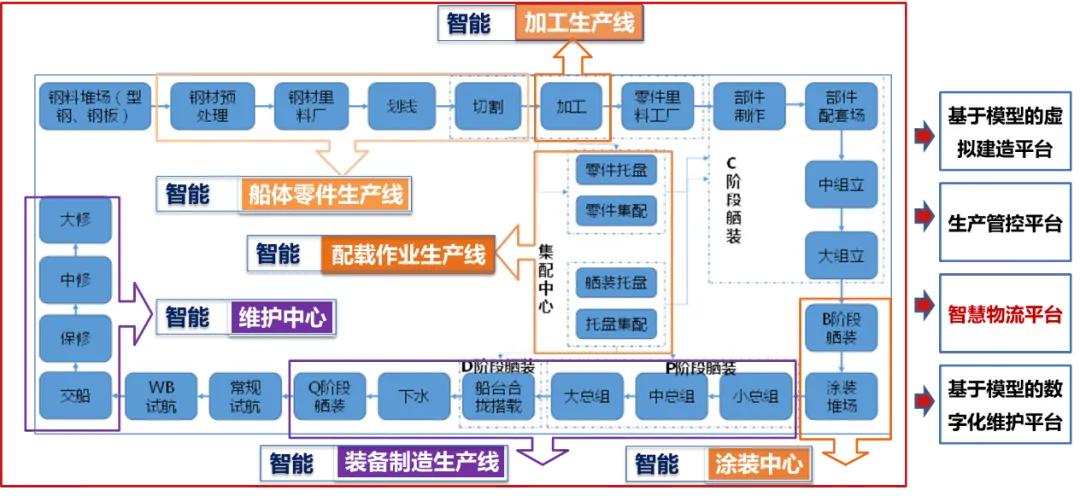

四、系统定义和业务范围

车间物流执行系统(即LES)用于对车间内的物料暂存及配送相关的资源和活动进行协调、指导和管理,快速构建准确车间物流,提高生产物流效率,实现精益物流协同。

车间物流执行系统集成各种自动物料搬送设备控制系统,其功能是接收MES系统的物料请求,生成对应配送/搬运任务,将生成的任务在适当的时机分解、转化为设备动作任务;并与下游AGV调度系统集成,实现物流执行各单元协同作战,统一调度。车间物流执行系统(LES)在整个架构中起到承上启下的作用。

车间物流执行系统负责板材/型材下料工序、分拣、焊接、分段制作工序过程中的物流配送管理,包含了过程中车间内零部件、通用件、外协件等物料及物流设备管理,根据工艺数据自动生成物流任务及齐套任务。

系统功能架构

系统功能架构

车间物流执行系统(LES)在整个架构中起到承上启下的作用,对上承接车间MES系统下发的物流任务,并将物流计划任务细分成可执行的子任务,通过与产线中控系统对接,生成并下发相应物流任务给 AGV调度系统(即RCS)完成物料的出库、转运,实现物流执行各单元协同作战、统一调度。其主要功能包含包含库存管理、物流设备管理、物料拉动管理、异常拉动管理、零部件分拣管理、配送任务管理、零部件追踪。