项目背景:

为满足规模化生产需求,基地一期计划 2026 年投产,设计产能为年产 1200 万支注射液,对应重组人血清白蛋白原液及制剂的规模化产出能力,可覆盖国内年超 250 亿元的市场需求。设计并建造智能化立体仓库,实现原料入库、分拣、取样、出库的无人化作业,满足车间24小时生产要料需求。

建设内容:

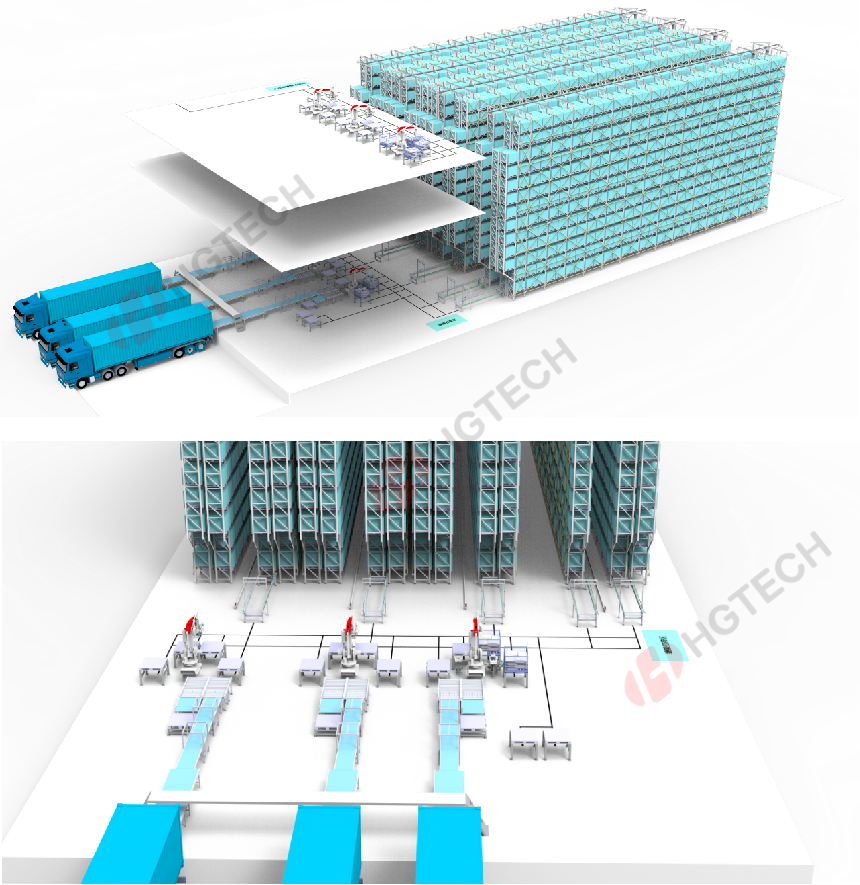

1、本项目实现原料收货入库自动识别、码垛、转运、存储自动化,取样,出库AGV自动转运,自动拆垛、输送至对应车间自动化。

2、项目包括4台1.2T双深位堆垛机、3套伸缩皮带卸车系统、3套拍照识别、3套自动贴标、6台拆码垛机械臂(7套夹具)、9套3D视觉识别、8台AGV、若干输送设备、5985个托盘库位、1项 CSV认证、1套WMS、1套WCS、等其它安全附属设备。

3、项目集成WMS、WCS、RCS、物料拍照识别、自动贴标、读码等先进技术。实现收、发、取样作业全流程无人化、存储单元立体化、温控智能化、信息传输网络化和安全监控可视化。技术水平定位为国际领先水平。

项目成果:

1、原料入库:伸缩皮带线到货车内,减少卸货人员的劳动强度,入库自动识别、贴标、整形、码垛,AGV搬运,自动入库,实现了入库段的无人化,极大程度地降低了入库作业成本。

2、原料储存:集中化、立体化、减少占地面积。分温区存储实现物料的的精细化管理,自动化拆码垛,解放人力。

3、原料取样:物料由AGV自动搬运至取样间。原料出库,AGV自动搬运至拆垛工位,通过3D视觉、机械臂自动拆垛至皮带输送线,自动至生产车间,实现原料出库的无人化。

4、CSV认证:使企业满足法规要求,通过对计算机化系统的全生命周期管控,将 “合规要求”“质量风险”“运营效率” 融入系统设计与使用的每一个环节,最终帮助企业在严格的监管环境中稳定经营、持续发展

5、整个项目:物料出入库(除卸货),拆码垛,转运,实现无人化作业。降低运营成本、提高安全性、降低事故发生的概率、灵活性与可扩展性以及提高配送效率与准确性。